You are here

ノルグライドの特徴

滑り軸受

滑り軸受は、すべり面で軸や面を受ける軸受けで、軽量、低コスト、設計の自由度などの理由により、広い分野で使用されています。通常自己潤滑性を有する摺動層があり、スムーズな摺動と高い信頼性が特徴となります。最もシンプルなものは、円筒状のスリーブ形状設計となりラジアル荷重下で使われます。そして、軸方向の荷重がある場合、フランジ付きブッシュ形状を選択する事となります。ノルグライドベアリングは、自動車をはじめ、多くの産業で幅広く使用されており、ユニットの小型化・軽量化、性能の安定化、NVH低減、長寿命化に貢献しています。

ノルグライドベアリングの利点

ノルグライドベアリングのうれしさは、独自の材料技術開発や様々な材料構成を、用途に応じて適切に選択することによりもたらせられます。

- 高耐荷重性

- 低摩擦、低摩耗

- 公差の吸収

- 防錆

- 振動、ノイズ低減

- ミスアライメントの吸収

バックメタルや中間層を変える事で、耐荷重性の異なる材料をご用意できます。また、摺動速度・入力荷重・相手材の表面状態・グリスの有無に応じたPTFE層のコンパウンドを選択する事で低摩擦や低摩耗を実現します。ノルグライドベアリングが持つ特徴的な構造は、隙間嵌めだけではなく締り嵌めでの使用も可能にします。また、中間層の存在は高精度な組付けを実現するための二次加工(キャリブレーション)を可能にし、最適な条件でベアリングを使用する事ができます。耐食性の高い裏金やメッキ処理を選択する事で、高い防錆性能を必要とする用途での使用も可能です。厚いPTFE層は寸法吸収性能や過度のトルク・異常摩耗の発生を抑制に役立ちます。

耐荷重性能

例えば、ノルグライドPROやノルグライドSMTLは他社のPTFE系プレーンベアリングや樹脂ブッシュと比較し、高い耐荷重性を有します。この特性によりベアリングの小型化、ひいては嵌めあい部品の小型化が可能となり、ユニット全体の小型化や軽量化、コストの低減に寄与します。

例えば、ノルグライドPROやノルグライドSMTLは他社のPTFE系プレーンベアリングや樹脂ブッシュと比較し、高い耐荷重性を有します。この特性によりベアリングの小型化、ひいては嵌めあい部品の小型化が可能となり、ユニット全体の小型化や軽量化、コストの低減に寄与します。

摩耗と摩擦

摩擦係数は一定ではなく、摺動する相手の材質、表面粗さ等の影響を受けます。

摩擦

強度の値が大きく異なる組み合わせ(ポリマーとスチールなど)では、摩擦係数は荷重にも依存します。また、ポリマーは温度によってすべての機械的特性が変化する傾向が強いため、摩擦係数は速度や周囲の温度にも影響されます。

グラフA-Cは亜鉛メッキ鋼板へPTFE層を形成したノルグライドT構造の摩擦係数を示しています。グラフAは環境温度の摩擦係数への影響を示しており、温度の上昇と共に摩擦係数は低下します。次にグラフBは、摺動速度の摩擦係数への影響をしめしており、速度の上昇に伴い摩擦係数も上昇します。最後にグラフCは入力荷重の摩擦係数への影響をしめしており、荷重の増加と共に、摩擦係数は低下します。

摺動が始まった初期段階でPTFEは相手材表面へ移行する現象が発生します。使用条件によりますが、一定の時間が経過した後、安定した摩擦を得ることが可能になります。

安定した摩擦

ノルグライドはPTFEを摺動層の主成分として使用しているため、一般的に他の樹脂を用いたベアリングと比較し、非常に低く安定した摩擦係数を有しています。

はめ合い部品の公差を吸収

高品質である証は、製品自身のみならず製造ロット毎にも安定した高い性能を発揮できるか否かです。製品がベアリングの場合は、安定したスムーズな摺動フィーリングは製品や企業のブランド価値を上昇させます。しかしながら、これは時に困難な判断を求めます。なぜなら安定したパフォーマンスは精度の良い製造方法や、公差管理により保証され、それはコスト上昇につながるからです。

サンゴバンはこのトレードオフの関係に対して、はめ合い部品の公差を吸収する事が可能で且つ、低い摩擦係数の摺動層を有すノルグライドベアリングをご提案しています。ノルグライドのPTFEと中間層を有する摺動層はお客様の幅広い製品公差を吸収した上で、安定したパフォーマンスを実現する事ができ、性能に妥協する事無く、トータルコストの削減が可能となります。

公差レンジは主に組付け力と摺動トルクの二つの性能に影響を及ぼします。もし、はめあい部品の公差が広く、ベアリングに対して非常にタイトな締りばめとなってしまう条件の場合、ハウジングに取り付けられたベアリングに対するシャフトの挿入力及び挿入後のシャフトの回転トルクは非常に高いものになるでしょう。もちろん影響は組付け力とトルクだけではありませんが、はめあい状態が逆のルーズな場合と比べた際、(締め代が少ない、もしくは隙間ばめ)、最も影響が大きいパラメータの二つとなります。

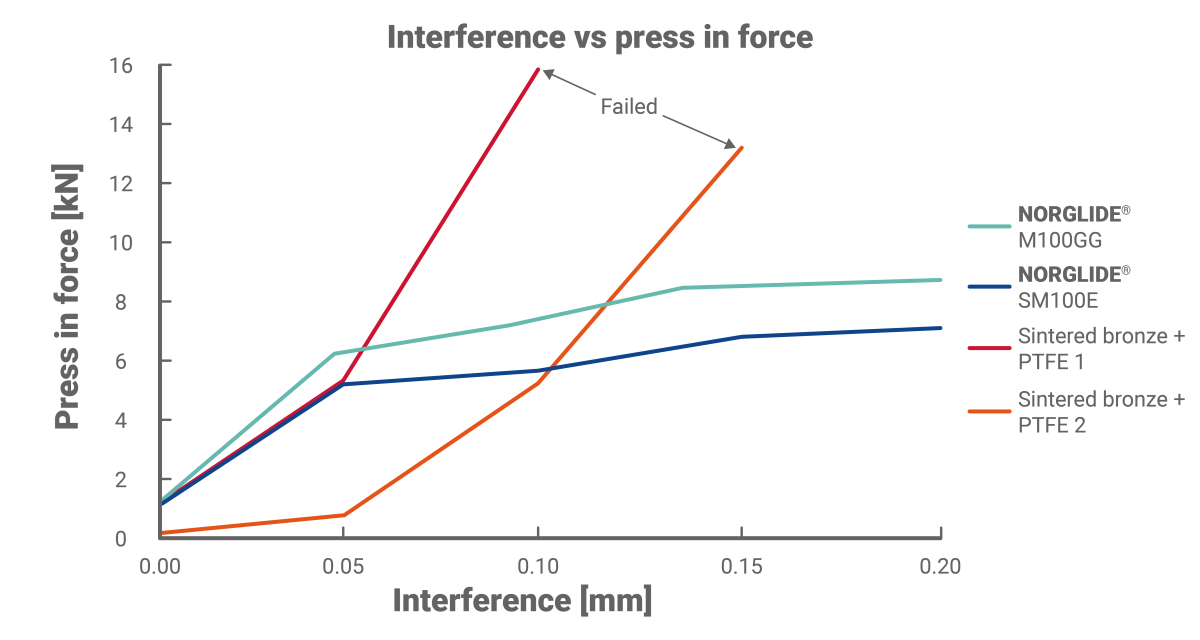

Figure1 は、0.2mmの公差を再現するため、外径が0.05mm づつ異なるシャフト5本を、ハウジングに固定したベアリングへシャフトを挿入する際の組付け力を測定した値となります。ノルグライドは異なる径のシャフトに対して、安定した組付け力を示しており、非常に優れた性能を有していることが分かります。表層にPTFEを有する他社ベアリングは、シャフト外径を増加させると非常に高い組付け力で、正しく挿入できなかったため、トルクの測定まで至ることができませんでした。

Figure2は同様に摺動トルクを測定した値となります。今回の試験における摺動トルクはシャフトとの接触面で発生したものになりますが、フランジへの荷重を付加する事でも発生させる事が可能です。組付け力と同じ傾向の結果となっており、他社品が急激なトルクの上昇を示す中、ノルグライドは0.2mmの公差レンジがある場合でも安定したトルクが得られる事が確認できます。

failed after 0.10 mm and 0.15 mm interference

Figure 1– ハウジングに固定したベアリングへシャフトを挿入する際の組付け力。競合品はピン径が大きくなるとともに組付け力は大幅に上昇しているに対し、ノルグライドは、ピン外径が変化しても安定した組付け力を示しました。競合品1と3は、それぞれ10.10mm,10.15mmのピン挿入時に破断しました。試験条件:ハウジングとピンは焼入れ鋼製、組付け速度 :1mm/s。

Figure 1– ハウジングに固定したベアリングへシャフトを挿入する際の組付け力。競合品はピン径が大きくなるとともに組付け力は大幅に上昇しているに対し、ノルグライドは、ピン外径が変化しても安定した組付け力を示しました。競合品1と3は、それぞれ10.10mm,10.15mmのピン挿入時に破断しました。試験条件:ハウジングとピンは焼入れ鋼製、組付け速度 :1mm/s。

多くのシステムはソフトウェアにより電動モーターがコントロールされており、ベアリングの安定したパフォーマンスがソフトウェア開発における複雑さを軽減します。それは、ひとつの入力パラメータとして、アクチュエータの速度がありますが、もしベアリングのトルクが大きく変動すると、速度にも影響を及ぼすこととなり、結果として入力する電力を正しく制御する必要があり、これはソフトウェアにとって困難なタスクとなります。

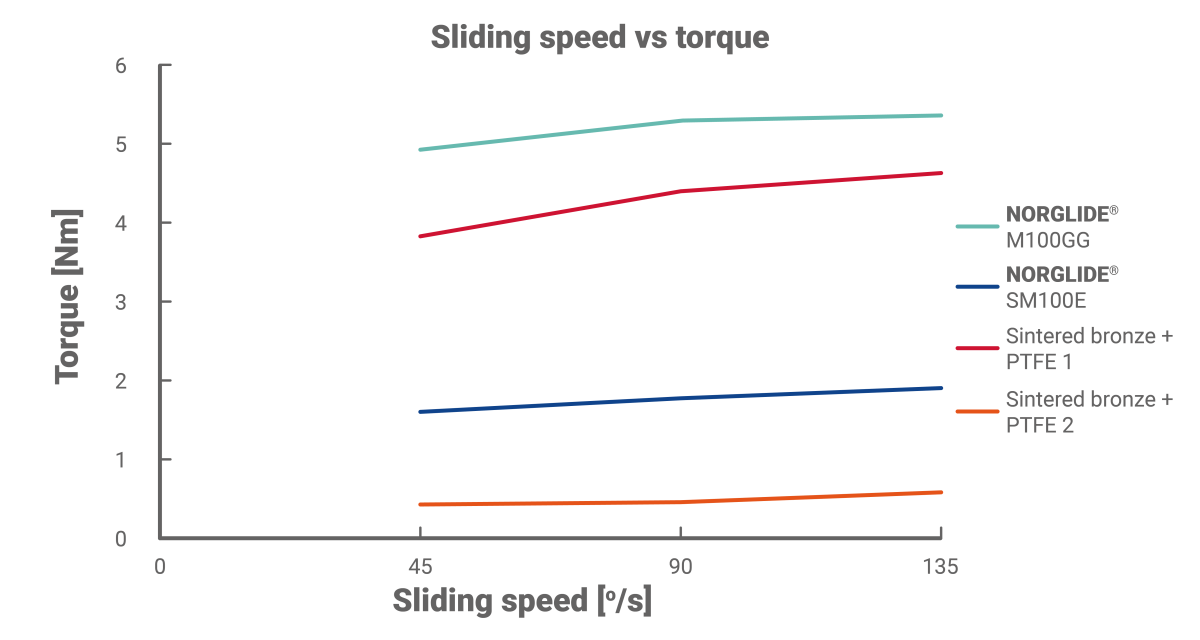

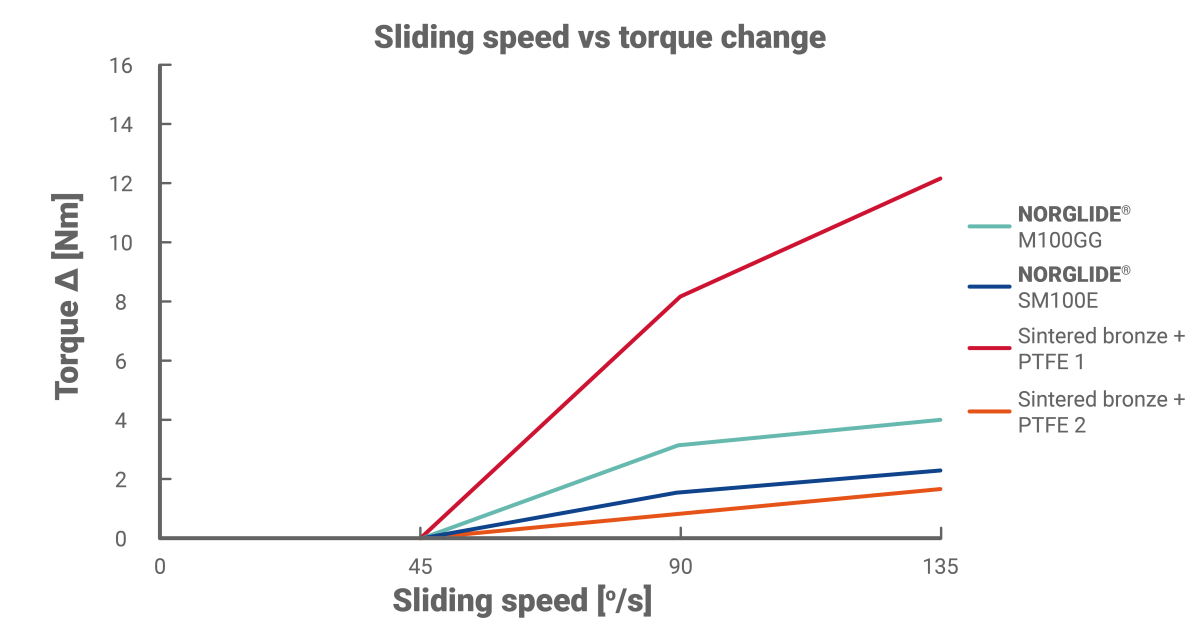

そのため、我々はPTFEが速度や荷重の影響を受けることを考慮し、多くの速度条件での試験データを保有し、お客様に安心してお使い頂ける様、準備しております。Figure3では異なる3つの速度条件(45°/s, 90°/s and 135°/s)にけるトルクの変化を示しています。この3つの速度条件におけるトルクの挙動は、競合するソリューションと比較し優れた値を示しており、お客様のシステムが安定した挙動が得られるだけでなく、煩雑なソフトウェア開発が不要となります。

Figure 3 – 左図:3つの異なる速度条件(45°/s, 90°/s and 135°/s)におけるトルク。この試験はお客様が必要なトルクレベルに応じてノルグライド材料を選択する事ができる事を意味しています。右図は同じ試験ですが、45°/sの結果に対するトルクの変化量を表しており、速度変化に対するトルクの安定性を明らかにしています。ノルグライドは競合するフッ素系軸受と比較し、安定したパフォーマンスを示しています。試験条件:ハウジングとピンは焼入れ鋼部品、ピンサイズ=10.05mm、アキシアル荷重=0N、試験ストローク=90°、サイクル=5。

ノルグライドの優れた公差吸収性能は、独自の製法により形成される厚いPTFE層及び中間層によって実現されます。Figure4の厚いPTFE層は、相手部品の公差を吸収する性能を持っています。また、長期間使用の摩耗による摩擦係数の変動も少なく抑えられます。

Figure 4– 公差吸収性が大きく、長期間に渡って安定した性能を発揮します。

防錆性能

製品を腐食から守るには多くの点を考慮する必要があり、多種多様な環境条件や使用される様々な相手材に合わせた対策が必要とされています。モジュラー設計のノルグライドは、仕様に合わせて、適切な裏金・中間層・フッ素樹脂層を選択する事が可能です。その結果、ノルグライドは塩水噴霧試験1000hにおいても赤錆が発生しないという優れた耐食性を実現しました。

腐食の防止

ノルグライドの裏金は必要とされる耐食性レベルに応じて、亜鉛メッキ・六価クロムフリーパッシベーション、さらにシーリングを組み合わせた防錆コーティングが可能です。いくつかの特殊なケースでは、接触腐食を防ぐため他の耐食システムを用いる場合があります。全てのシステムは、欧州連合の自動車の耐用年数に関する指令(2000/53/EG)に準拠しています。

防錆コーティングを行うことによって防錆性能を向上させることができますが、塩水噴霧試験によって得られた個々の部品の耐食性能は、必ずしもユニットとしての耐久性と同一ではありません。適切な防錆コーティングを選択するためには、組成や使用条件も考慮する必要があります。このため、実際の耐食性は製品形状で確認する必要があります。

ノルグライドベアリングの赤錆・白錆に対する耐食性は、DIN EN ISO 9227に基づいた塩水噴霧試験で評価しています。特別なケースでは、塩水噴霧試験は相手部材に組付けた部品に対しても行われます。

Table1にあるように、いくつかのノルグライドは、耐食性の高い金属が使用され、追加の耐食コーティングが不要な材料があります。ただし、接触腐食を防ぐために電気化学的な電位を考慮する必要があります。

いくつかのノルグライド材料はステンレススチールを裏金に使用しており、追加の腐食防止処理は必要ありません。また、アルミニウムを使用したものもあり、同様に追加の処理は必要ありません。しかし、いずれの場合も製品状態での接触腐食を防ぐためには、電気化学的な電位を考慮しなければなりません。

接触腐食

接触腐食を防ぐため、電気化学的エネルギーの序列に注意する必要があります。例えば、ブロンズを使用した軸受は、鋼製ハウジングの内径のコーティングによく使用される亜鉛と組み合わせると、高い電極電位(または電気化学的腐食電位)を持つことになります。このような理由から、亜鉛メッキされたスチール製ハウジングの穴にブロンズを含むベアリングを使用することはお勧めできません。

このような場合には、アルミニウムのような亜鉛と親和性の高い金属を使用するとよいでしょう。NORGLIDE® SMALC、NORGLIDE® TALC、NORGLIDE® SALCなどのアルミクラッド鋼を裏金にもつ軸受は、青銅を含まず、亜鉛と鋼が直接接触する事も無くなりますので、このような場合に使用するとよいでしょう。

高い防錆性能のベアリングについての詳細情報はこちらからご確認ください。

ノイズ、振動

我々はノイズ発生源の強度を弱め、経路を遮断し、ノイズや振動のエネルギーを吸収するソリューションを開発する事で、ノイズを最小限に抑えています。ノルグライドはPTFE層を有しますが、PTFEは粘弾性があるため発生するノイズのエネルギーを吸収できます。さらに、中間層を含めた複層構造を採用することで、ノイズの発生を最小限に抑えます。また、シャフトをベアリングに圧入した締り嵌めで使用できるためクリアランスを無くす事ができ、シャフトとベアリング間のガタ音を根絶する事ができます。

我々はノイズ発生源の強度を弱め、経路を遮断し、ノイズや振動のエネルギーを吸収するソリューションを開発する事で、ノイズを最小限に抑えています。ノルグライドはPTFE層を有しますが、PTFEは粘弾性があるため発生するノイズのエネルギーを吸収できます。さらに、中間層を含めた複層構造を採用することで、ノイズの発生を最小限に抑えます。また、シャフトをベアリングに圧入した締り嵌めで使用できるためクリアランスを無くす事ができ、シャフトとベアリング間のガタ音を根絶する事ができます。

無響室の仕様

弊社では最新鋭の無響室を利用しベンチマークを行う事で、お客様の現状の問題点を把握する事が可能です。その上でノルグライドとの比較評価を行い、お客様に安心してお使い頂けるようご提案しております。無響室は7m角で、バックグラウンドノイズは20dBとなっており、ほとんどの自動車部品の評価に使用できます。

振動の抑制

典型的な金属同士のジョイントは異音/振動を発生させます。我々の製品は、PTFEの粘弾性により振動を減衰させる機能があります。過度の振動を除去しつつスムーズな摺動を得ることができます。

ノルグライドは他のソリューションと比較して最大で15dB(A)のノイズ低減という結果となった。

ミスアライメント

組付け時のミスアライメントは、組付け力の増大・過剰のトルク・摩耗率の上昇などの問題をもたらし、これらの問題は製品の品質を低下させる原因になります。

ミスアライメントの一例として、自動車の製造工程における、シートレールの取り付けが挙げられます。シートメーカーは完璧なアライメントをもつシートを設計する事ができますが、自動車のボディに設けられた取付穴の位置がズレてしまうと組付け後にシートの形状が歪んでしまいます。Figre5はこのシートの歪みによって、シートのクロスチューブを保持する2つのハウジングの間にミスアライメントが発生するメカニズムを示しています。このミスアライメントは、シートリフターを動かす際に過大なトルク発生や異常摩耗の原因となります。

Figure 5: 上の図は、2つのハウジングの間に軸が通っている場合のミスアライメントのメカニズムを示しています。軸がベアリング内で回転すると、トルクが発生します。2つのハウジングの間にミスアライメントがあると、トルクの値が大きくなります。

片方のハウジングは可動式とする事で意図的にミスアライメントを発生させ、シャフトを回転させトルクを測定しました。樹脂ベアリング等の競合品との比較評価を行ったところ、POMベアリングは僅かなミスアライメントであっても回転トルクは大きく上昇しました。一方、ノルグライドは大きなミスアライメントがある状況下においてもトルクの安定性が大きく向上しました。特にノルグライドMPは優れたミスアライメント吸収性能を示しました。

プラスティックブッシュの表面は固く変形を許容しませんが、我々のノルグライドベアリングは、前述の通りミスアライメント下においても低い摩擦力を維持する事が可能なため、組付け時のミスアライメントの問題を最小限に抑えることができます。

Figure 6: 二つのハウジング間のミスアライメントを変えた場合のトルクを示しています。POMベアリングは、わずかなミスアライメントでも大幅なトルク上昇をみせています。ノルグライドはノルグライドMPが最も優れた性能を示しておりミスアライメントを大幅に吸収する事が可能です。

ノルグライドのPTFEコンパウンドについての詳細情報はこちらからご確認ください。