You are here

NORGLIDE® - Ein modulares Gleitlager Konzept

Unsere NORGLIDE®-Produktlinie ist das Original Gleitlager mit PTFE-Gleitbelag, welches höchste Leistung für wartungsfreie und selbstschmierende lineare und rotierende Lagerstellen bietet. NORGLIDE® Gleitlager sind metallverstärkte, selbstschmierende Gleitlager mit einer Schicht aus reibungsarmem PTFE-Compound. Sie werden in Anwendungen eingesetzt, in denen Gleit- sowie konventionelle Wälzlager verwendet werden. NORGLIDE® gibt es in verschiedenen Materialstrukturen, je nach Bedarf. Die Gleitlager bestehen aus einem Stahl, Aluminium, Edelstahl oder Aluminium-(Bronze)-Stahl-Verbund Metallträger und einer PTFE-Compound Gleitschicht. Die PTFE-Gleitlager-Compounds werden durch unsere Experten gemischt, um die gewünschten Eigenschaften zu erreichen. NORGLIDE® Gleitlager können auch eine metallische Zwischenschicht enthalten, die die Belastbarkeit und die Kalibrierfähigkeit erhöht. Diese Zwischenlage besteht je nach Anforderung aus Bronze, Edelstahl oder Aluminium. NORGLIDE® PTFE-Gleitlager werden kundenspezifisch angepasst, um eine optimale Leistung in Ihrer Anwendung durch eine Kombination aus PTFE-Füllstoff, Metallträger, Zwischenschicht (falls erforderlich), individueller Form und Geometrie zu liefern.

Was ist ein Gleitlager?

Bei der Auslegung von Lagerstellen stehen Ingenieuren zwei Arten von Lagern zur Verfügung: Wälzlager und Gleitlager. Die meisten wissen was ein Wälzlager (oder Kugellager) ist, haben aber Schwierigkeiten bei den unterschiedlichen Gleitlager-Varianten.

Die meisten Gleitlager sind einfach, Metall oder Kunststoff in der gewünschten Form. Einige Gleitlager sind etwas ausgefeilter und bestehen aus einem Trägermaterial (Metall) und einer Polymerschicht.

Gleitlager erleichtern rotierenden oder linearen Bewegungen durch reduzieren der Reibung. Sie werden in einer Vielzahl von Anwendungen eingesetzt und können grob in Radiallager, Axiallager und Linearlager unterteilt werden.

Ein Gleitlager besitzt eine Gleitschicht welche meist selbstschmierend und sorgt für einen reibungslosen und zuverlässigen Betrieb.

Die einfachste Form eines Gleitlagers ist eine zylindrische Buchse, diese hülsenförmige Konstruktion wird bei radialen Belastungen eingesetzt. Für zusätzliche axiale Belastungen ist eine Flansch- Buchse die beste Option. Gleitlager sind in vielen Industriezweigen weit verbreitet, insbesondere bei hohen Lasten. Sie sind in Maschinen mit rotierenden oder gleitenden Wellen zu finden und sind je nach Material auswähle eine gute Option, wenn ein leiser Betrieb erforderlich ist.

Warum ein NORGLIDE® Gleitlager einsetzen?

NORGLIDE® Gleitlager bieten durch ihre dicke PTFE-Gleitschicht (~0,25mm) besondere Eigenschaften. Über die gesamte Lebensdauer können Teile leicht verdreht oder verschoben werden und mögliches Klappern durch Lagerspiel wird durch die weiche Gleitschicht gedämpft. Auch bei leichtem Einpressen der Welle in das Gleitlager oder bei Fluchtungsfehlern sorgt die PTFE-Compound-Schicht für geringe Reibwerte. Die große Auswahl an verschiedensten Metallträgern und PTFE-Compounds ist ein unschlagbarer Vorteil, besonders aus Gründen des Korrosionsschutzes. Die Tragfähigkeit des Gleitlagers kann durch eine metallische Zwischenlage erhöht werden. NORGLIDE® Gleitlager mit einer Zwischenlage oder einem Weichmetallrücken können bei der Montage kalibriert (plastisch verformt) werden und gleichen so Fertigungstoleranzen aus.

Jedes einzelne Gleitlager zeichnet sich durch ein individuelles Design aus. Nach gründlicher Analyse der Anforderungen und der vorgesehenen Funktion entwickeln wir eine entsprechende, leistungsfähige Lösung. Die enge Zusammenarbeit mit unseren Kunden ermöglicht es, an individuelle Herausforderungen angepasste, maßgeschneiderte Lösungen anzubieten, wobei wir die Wahl des Metallrückens, des PTFE-Compounds, die Form und die Geometrie individuell den Erfordernissen anpassen können.

NORGLIDE® Gleitlager-Material

Ganz gleich, ob unsere Kunden eine hohe Tragfähigkeit, Toleranzausgleichs oder eines konstanten Drehmoments benötigen, durch die große Gleitlager-Material-Auswahl und die verschiedensten Materialstrukturen können wir ein Gleit-Element konstruieren, das dies erfüllt.

Gleitlager Arten

Die Form und Geometrie jedes NORGLIDE® Gleitlagers ist auf seine spezifische Anwendung abgestimmt. Wir achten sorgfältig darauf, alle Anforderungen zu erfüllen, einschließlich entscheidender Faktoren wie Spiel- oder Presspassung der Gegenkomponenten.

Zylindrische Buchse

Flanschbuchse

Anlaufscheibe

L-Gleitlager (Tiefgezogen)

Die Form der Gleitbuchsen kann stark variieren, wobei zusätzlich Finger, Laschen oder Löcher angebracht werden, um den verschiedensten Anforderungen gerecht zu werden.

NORGLIDE® - Die Vorteile auf einen Blick

- Minimaler Reibungskoeffizient bei festen Werkstoffen

- Wartungsfrei und selbstschmierend

- Platzersparnis und Gewichtsreduzierung des gesamten Systems

- Hoher PV-Wert für absoluten Trockenlauf und Stabilität

- Minimaler Haftgleiteffekt (stick-slip)

- Nimmt Kantenlasten auf

- Gleicht Fluchtungsfehler aus

- Geräuschreduzierung

- Vibrationsdämpfung

- Keine Wasseraufnahme

- Gute Formbarkeit

- Eliminiert freies Spiel

- Hohe Belastbarkeit

- Gleicht Toleranzen aus

- Ermöglicht präzise Innendurchmesser durch Kalibrieren oder mechanische Bearbeitung

- Verminderung von Korrosion

- Unterstützt den Lackierprozess

Warum eine NORGLIDE® Gleitlager-Buchse verwenden?

Die NORGLIDE® Gleitlager-Buchsen haben einzigartige Eigenschaften, die zu einigen entscheidenden Vorteilen führen:

- Hohe Lasten

- Verschleiß und Reibung

- Toleranzausgleich

- Korrosionsbeständigkeit

- Geräusch & Vibration

- Fluchtungsfehler

Durch die Wahl eines anderen Metallrückens oder einer Zwischenschicht kann das NORGLIDE® Gleitlager auf unterschiedliche Belastungen abgestimmt werden. Je nach Drehzahl, Belastung, Gegenlauffläche oder Schmierung passen sich die verschiedenen PTFE-Compounds an Ihr System an und sorgen für geringen Verschleiß und Reibung. Die Gleitlager mit ihrer einzigartigen dicken PTFE-Schicht können vom Spiel bis zum Presssitz eingesetzt werden, ohne dass sich die Lebensdauer verändert. Für eine präzise Lagerung ist eine Kalibrierung möglich, so dass das Gleitlager unter optimalen Bedingungen arbeitet. Um Korrosion zu vermeiden, kann eine Beschichtung mit Zink oder ein entsprechender Metallrücken gewählt werden. Die dicke PTFE-Schicht hat dämpfende Eigenschaften und vermeidet übermäßige Drehmomente mit höheren Verschleißraten.

Tragfähigkeit - Hohe Lasten

Gleitlagermaterialien wie NORGLIDE® PRO und NORGLIDE® SMTL sind auf höhere Belastbarkeit ausgelegt als gewöhnliche PTFE-Gleitlagerbuchsen oder Kunststoffgleitlager. Dies ermöglicht eine Konstruktion mit verringerter Lagerfläche und somit kompakteren Lagerstellen. Das Resultat ist eine Anwendung, die Platz, Gewicht und Gesamtkosten spart. NORGLIDE® Gleitlager eignen sich auch als Ersatz für Kugellager, wobei sie durch ein geringeres Komponentengewicht und verringerten Platzbedarf überzeugen.

Gleitlagermaterialien wie NORGLIDE® PRO und NORGLIDE® SMTL sind auf höhere Belastbarkeit ausgelegt als gewöhnliche PTFE-Gleitlagerbuchsen oder Kunststoffgleitlager. Dies ermöglicht eine Konstruktion mit verringerter Lagerfläche und somit kompakteren Lagerstellen. Das Resultat ist eine Anwendung, die Platz, Gewicht und Gesamtkosten spart. NORGLIDE® Gleitlager eignen sich auch als Ersatz für Kugellager, wobei sie durch ein geringeres Komponentengewicht und verringerten Platzbedarf überzeugen.

Verschleiß und Reibung

Der Reibungskoeffizient eines Verbundwerkstoffs ist keine Konstante. Er wird durch die Werkstoffe der Kontaktflächen und deren Rauheit bestimmt.

Reibung

Bei Kombinationen mit sehr unterschiedlicher Festigkeit (z. B. Polymer und Stahl) ist der Reibungskoeffizient auch von der Last abhängig. Zudem bewirkt die starke Tendenz des Polymers, unter Temperatureinfluss alle mechanischen Eigenschaften zu ändern, dass der Reibungskoeffizient auch durch die Geschwindigkeit und die Umgebungstemperatur beeinflusst wird.

Diagramm A veranschaulicht den Einfluss der Temperatur auf den Reibungskoeffizienten; mit steigender Temperatur sinkt der Reibungskoeffizient. Diagramm B zeigt den Einfluss der Gleitgeschwindigkeit; mit höherer Geschwindigkeit steigt der Reibungskoeffizient. Diagramm C gibt den Einfluss der Flächenlast wieder; mit zunehmender Last verringert sich der Reibungskoeffizient.

Während der Einlaufphase bildet sich eine Polymer-Transferschicht auf der Kontaktfläche. Anschließend weist das Lager eine konstante Leistung auf, kontrolliert durch die Schicht aus gefülltem PTFE.

Konstante Reibung

Im Allgemeinen ist der Reibungskoeffizient von NORGLIDE® Materialien außerordentlich niedrig und gleichbleibend im Vergleich zu anderen Polymerlagern. Grund dafür ist die Verwendung von PTFE als Hauptkomponente in der Lageroberfläche.

Toleranzausgleich

Produkteigenschaften mit geringer Schwankungsbreite herzustellen, ist ein entscheidendes Qualitätsmerkmal. So kann das Gefühl, wie sich Bauteile bewegen, zum Erkennungsmerkmal der Marke eines Unternehmens werden. Dies endet häufig in einer Zwickmühle: eine Präzisionsfertigung garantiert gleichbleibende Leistungsmerkmale, doch steigen dadurch die Kosten beträchtlich.

Produkteigenschaften mit geringer Schwankungsbreite herzustellen, ist ein entscheidendes Qualitätsmerkmal. So kann das Gefühl, wie sich Bauteile bewegen, zum Erkennungsmerkmal der Marke eines Unternehmens werden. Dies endet häufig in einer Zwickmühle: eine Präzisionsfertigung garantiert gleichbleibende Leistungsmerkmale, doch steigen dadurch die Kosten beträchtlich.

Mit NORGLIDE® Gleitlagern bietet Saint-Gobain dank der fehlerverzeihenden, reibungsarmen PTFE-Schicht einen Ausweg aus diesem Dilemma. Diese Schicht ist in der Lage, Maßabweichungen zu kompensieren und sorgt für gleichbleibende Leistungskennwerte über ein weites Spektrum kundenseitiger Teiletoleranzen hinweg. Dadurch profitieren unsere Kunden von niedrigeren Gesamtkosten – ohne Kompromisse bei der Leistung.

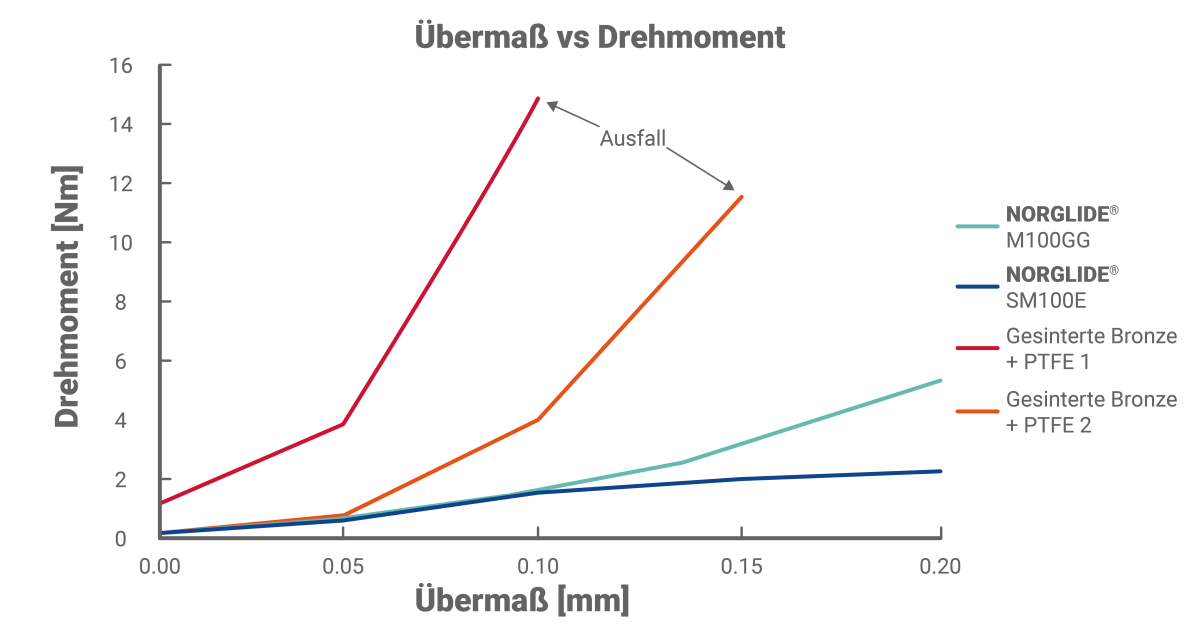

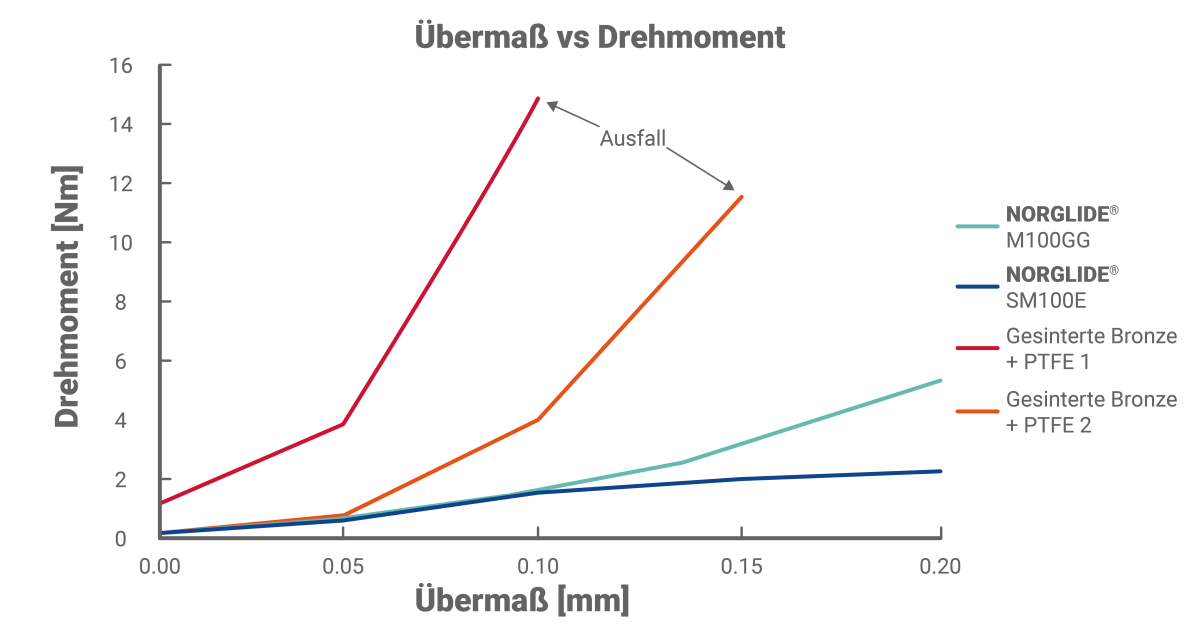

Die Größe eines Toleranzfelds hat wesentlichen Einfluss auf die Verbaukraft und das sich ergebende Drehmoment. Falls Bauteile infolge ungünstiger Toleranzpaarung ein zu starkes Übermaß in der Passung erzeugen, kann sowohl die benötigte Kraft zum Fügen der inneren Komponente in das gehäuseseitig montierte Gleitlager als auch das daraus resultierende Drehmoment zu hoch werden. Hinzu kommt, dass sich Fügekraft und Drehmoment erheblich ändern, wenn es zu einer Paarung von Komponenten am entgegengesetzten Ende des jeweiligen Toleranzbereiches kommt – zu weit geringerem Übermaß bis hin zum Spiel.

Abbildung 1 zeigt die Fügekräfte einer inneren Komponente in ein gehäuseseitig montiertes Gleitlager für Passstifte mit fünf verschiedenen Durchmessern. Auf diese Weise wird ein Toleranzbereich von 200 µm simuliert. Wie der Abbildung zu entnehmen ist, zeigen NORGLIDE® Gleitlager eine deutlich gleichmäßigere Fügekraft für die verschiedenen Stift-Durchmesser. Zwei (markierte) PTFE-basierende Wettbewerbs-Proben fielen aus, da mit zunehmendem Stiftdurchmesser die Fügekraft zu groß wurde.

Der Einfluss der Stiftdurchmesser auf das Drehmoment wurde ebenfalls untersucht. Dabei sorgen ausschließlich die radialen Kontaktflächen für das resultierende Drehmoment. Durch Einwirkung einer axialen Kraft auf den Lager-Flansch kann ebenfalls ein (zusätzliches) Drehmoment erzeugt werden. Die Ergebnisse sind in Abbildung 2 dargestellt. Erwartungsgemäß ergibt sich ein ähnliches Bild wie bei den Fügekraft-Versuchen. Bei mit NORGLIDE® Gleitlagern versehenen Lagerstellen ist der Einfluss auf das Drehmoment über einen Toleranzbereich von 200 µm gering, während bei den PTFE-basierenden Wettbewerbs-Proben das Drehmoment deutlich anstieg. Wenn ein Fügen des Passstiftes aufgrund eines zu hohen Übermaßes nicht möglich ist, kann selbstverständlich auch keine Drehmomentbestimmung erfolgen.

Ausfall ab einem Übermaß von 0,10 mm und 0,15 mm

Abbildung 1 zeigt die Einpresskräfte von Stiften unterschiedlichen Durchmessers beim Fügen in ein gehäuseseitig montiertes Gleitlager. NORGLIDE® Gleitlager zeigen eine deutlich gleichmäßigere Fügekraft für die verschiedenen Stift-Durchmesser, während bei den konkurrierenden Lösungen die Fügekraft mit wachsendem Stiftdurchmesser deutlich ansteigt. Die Wettbewerbsprobe 1 versagt bei 0,10 mm, die Wettbewerbsprobe 3 bei 0,15 mm Übermaß. Gehäuse und Stifte wurden eigens aus gehärtetem Stahl angefertigt; die Montagegeschwindigkeit beträgt 1 mm/s.

Ausfall ab einem Übermaß von 0,10 mm und 0,15 mm

Abbildung 2 zeigt das von der radialen Oberfläche des Gleitlagers erzeugte Drehmoment für Passstifte unterschiedlichen Durchmessers. Im Vergleich zu den konkurrierenden Proben ist der Einfluss von NORGLIDE® Gleitlagern auf das Drehmoment deutlich geringer. Die Wettbewerbsproben 1 und 3 konnten nicht mit größeren Stiftdurchmessern getestet werden, da sich diese nicht fügen ließen. Testgehäuse und –stifte bestehen aus gehärtetem Stahl;

Abbildung 2 zeigt das von der radialen Oberfläche des Gleitlagers erzeugte Drehmoment für Passstifte unterschiedlichen Durchmessers. Im Vergleich zu den konkurrierenden Proben ist der Einfluss von NORGLIDE® Gleitlagern auf das Drehmoment deutlich geringer. Die Wettbewerbsproben 1 und 3 konnten nicht mit größeren Stiftdurchmessern getestet werden, da sich diese nicht fügen ließen. Testgehäuse und –stifte bestehen aus gehärtetem Stahl;Drehgeschwindigkeit = 45°/s, Axiallast = 0 N, Schwenkwinkel = 90°, 5 Wiederholungen.

In einigen Systemen wird für die Steuerung von Elektromotoren Software benötigt. Bei solchen Anwendungen helfen Kennwerte mit geringer Schwankungsbreite die Komplexität der Software zu verringern. Einer der Eingabeparameter für die Software ist die Stellgeschwindigkeit. Ändert sich das Drehmoment einer Lagerstelle durch Veränderung der Geschwindigkeit zu stark, kann sich die Berechnung der jeweils benötigten Motorleistung als schwierig erweisen. Wir geben unseren Kunden ein sicheres Gefühl, insbesondere dadurch, dass wir beim Testen unserer Gleitlager den Einfluss der Gleitgeschwindigkeit mit einbeziehen, da PTFE besonders empfindlich auf Änderung von Geschwindigkeit und Druck reagiert. Abbildung 3 zeigt die Änderung des Drehmoments für drei verschiedene Winkelgeschwindigkeiten: 45°/s, 90°/s und 135°/s. Mit einer Ausnahme ist die Abhängigkeit von der Drehgeschwindigkeit deutlich geringer als mit Wettbewerbsproben. So können sich unsere Kunden darauf verlassen, dass sich ihre Systeme gleichmäßig bewegen, ohne dass die Steuerung unnötig komplex wird.

Abbildung 3 links zeigt das mit den Gleitlagern erzeugte Drehmoment für drei verschiedene Winkelgeschwindigkeiten (45°/s, 90°/s und 135°/s). Dieser Test verdeutlicht, dass unsere Kunden durch Wahl des Gleitlagermaterials das Drehmoment festlegen können. Die Abbildung rechts zeigt Ergebnisse des selben Tests wie in der Abbildung links; allerdings ist jetzt die Drehmomentänderung in Abhängigkeit zur Drehgeschwindigkeit dargestellt. NORGLIDE® Gleitlager zeigen – mit einer Ausnahme – eine deutlich geringe Abhängigkeit von der Drehgeschwindigkeit als die Wettbewerbsproben. Testbedingungen: Gehäuse und Passstift aus gehärtetem Stahl gefertigt, Stiftdurchmesser = 10,05 mm, Axiallast = 0 N, Schwenkwinkel = 90°, 5 Wiederholungen.

Der beeindruckend hohe Toleranzausgleich durch NORGLIDE® Gleitlager begründet sich durch den einmaligen Materialaufbau. Die in Abbildung 4 zu sehende PTFE-Schicht besitzt die Fähigkeit, ungünstige Toleranzkombinationen auszugleichen. Vorteilhaft ist ebenfalls, dass verschleißbedingte Einwirkungen durch diese reibungsarme Schicht über die Lebensdauer besser kompensiert werden.

Abbildung 4: Die einzigartige NORGLIDE®-PTFE-Schicht ermöglicht einen größeren Toleranzausgleich und gleichbleibende Leistungsdaten gegenüber Gleitlagern aus Sinterbronze und PTFE.

Korrosionsschutz

Beim Korrosionsschutz von Baugruppen sind eine Vielzahl von Aspekten zu berücksichtigen. Unterschiedlichste Umwelteinflüsse und vielfältige Materialkombinationen fordern spezifische Maßnahmen. NORGLIDE® Gleitlager mit ihrem modularen Aufbau geben die Möglichkeit den Metallrücken und die PTFE-Gleitschicht exakt auf die Bedürfnisse abzustimmen. Hierdurch bieten NORGLIDE® Gleitlager einen Premium-Korrosionsschutz mit über 1000 Stunden ohne Rotrost in der Salzsprühnebelprüfung.

Korrosionsfestigkeit

Je nachdem, welche Art von Schutz benötigt wird, kann die Stahlummantelung von NORGLIDE® Gleitlagern mit einer korrosionsbeständigen Beschichtung versehen werden, die z. B. eine Kombination aus Verzinkung, Cr(VI)-freier Passivierung und Versiegelung darstellt. In einigen Sonderfällen können andere Korrosionsschutzsysteme verwendet werden, um Kontaktkorrosion zu vermeiden. Alle Systeme entsprechen der Europäischen Richtlinie über Altfahrzeuge 2000/53/EG.

Im Vergleich zu stofflich einheitlichen Komponenten weisen die aus unterschiedlichen Werkstoffen aufgebauten NORGLIDE® Gleitlager nach vergleichbarer Veredelung eine geringere Korrosionsfestigkeit auf. Auch ist die Korrosionsfestigkeit der einzelnen Komponenten nicht notwendigerweise mit der Lebensdauer der Baugruppe identisch. Bei der Auswahl der geeigneten korrosionsbeständigen Beschichtung sind auch die Zusammensetzung und die Einsatzbedingungen zu berücksichtigen. Die tatsächliche Korrosionsfestigkeit ist stets im verbauten Zustand zu prüfen.

Einige NORGLIDE® Werkstoffe sind mit korrosionsfesten Metall-Strukturen aus den in Tabelle 1 aufgeführten Materialien verstärkt und erfordern keinen zusätzlichen Korrosionsschutz. Besonders Gleitlager mit Aluminium oder Aluminium-Stahl-Verbund Rücken, welcher sich selbst passiviert, sind meist eine gute Wahl. In diesem Fall muss die elektrochemische Spannungsreihe berücksichtigt werden, um Kontaktkorrosion zu vermeiden.

Die Festigkeit individueller NORGLIDE® Gleitlager gegenüber Weißkorrosion und Rotrost wird gemäß DIN EN ISO 9227 in unserer eigenen Salzsprühnebelkammer getestet. In besonderen Fällen wird der Salzsprühnebeltest an kompletten Baugruppen durchgeführt.

Eine erstklassige Korrosionsfestigkeit kann durch einen aluminiumkaschierten Stahlrücken erzielt werden, der im Salzsprühnebeltest mehr als 1000 Stunden lang keinen Rotrost zeigt.

Kontaktkorrosion

Zur Vermeidung von Kontaktkorrosion muss die elektrochemische Spannungsreihe berücksichtigt werden. Eine bronzehaltige Gleitlagerbuchse beispielsweise weist in Kombination mit Zink ein hohes Elektrodenpotenzial (oder elektrochemisches Korrosionspotenzial) auf. Diese Art der Beschichtung wird häufig für Gehäusebohrungen aus Stahl verwendet. Wir raten deshalb davon ab, bronzehaltige Gleitlager mit Gehäusebohrungen aus verzinktem Stahl zu verwenden.

In diesem Fall empfiehlt sich ein Metall mit im Vergleich zum Zink ähnlichen elektrochemischen Eigenschaften, wie beispielsweise Aluminium. Die neuen Materialien NORGLIDE® SMALC, NORGLIDE® TALC oder NORGLIDE® SALC eignen sich hier besonders, da sie keine Bronze enthalten und der Stahl durch eine Aluminiumschicht geschützt wird.

Erfahren Sie mehr über Korrosionsfreie Gleitlager in diesem Artikel.

Geräusch- und Vibrationsminderung

Unsere Ingenieure minimieren Störgeräusche mit Lösungen, die die Stärke der Geräuschquelle verringern, die Übertragung unterbrechen und jegliche Art von Geräusch oder Vibration absorbieren. NORGLIDE® Gleitlager verfügen über eine Gleitschicht aus PTFE Compound. PTFE hat visko-elastische Eigenschaften und absorbiert Energie, die anderenfalls in Form von Geräuschen abgestrahlt würde. In Kombination mit den einzigartigen Strukturen in NORGLIDE® Gleitlagern wird die Geräuschentwicklung minimiert. NORGLIDE® Gleitlager können so konstruiert werden, dass der Einbau der Welle mittels Übergangspassung ermöglicht wird und durch Eliminierung des Spiels jegliche Rüttelgeräusche vollständig unterdrückt werden.

Unsere Ingenieure minimieren Störgeräusche mit Lösungen, die die Stärke der Geräuschquelle verringern, die Übertragung unterbrechen und jegliche Art von Geräusch oder Vibration absorbieren. NORGLIDE® Gleitlager verfügen über eine Gleitschicht aus PTFE Compound. PTFE hat visko-elastische Eigenschaften und absorbiert Energie, die anderenfalls in Form von Geräuschen abgestrahlt würde. In Kombination mit den einzigartigen Strukturen in NORGLIDE® Gleitlagern wird die Geräuschentwicklung minimiert. NORGLIDE® Gleitlager können so konstruiert werden, dass der Einbau der Welle mittels Übergangspassung ermöglicht wird und durch Eliminierung des Spiels jegliche Rüttelgeräusche vollständig unterdrückt werden.

Schalltote Testumgebung

Mithilfe unseres hochmodernen schalltoten Raums können unsere Ingenieure akustische Vergleichstests durchführen, um Geräusch-Probleme an Baugruppen zu erkennen. Die darauffolgenden Vergleichstests mit NORGLIDE® Gleitlagern geben unseren Kunden die Gewissheit, dass unsere Bauteile eine überragende Leistung liefern.

Die 7x7 m große Fläche des Schalltoten Raums mit einem Grundrauschen von 20 dB ermöglicht Tests mit den meisten Automobil-Baugruppen, unabhängig von ihrer Größe oder Geräuschentwicklung.

Vibrationen reduzieren

Traditionelle Verbindungen zwischen Metallflächen können Vibrationen verursachen. Die visko-elastischen Eigenschaften des PTFE verleihen unseren Lösungen einen vibrationsdämpfenden Effekt, der Klappern verhindert und für ein sanftes Gleiten sorgt.

4-fache Reduzierung – bis zu 15 dB(A) – der Geräusche im Vergleich zu Lösungen des Wettbewerbs bei Rütteltests.

Ausgleich von Fluchtungsfehlern

Fluchtungsfehler innerhalb einer Baugruppe können für Hersteller zum Problem werden, bedingt durch z. B. Zunahme der Montagekraft, übermäßig hohem Drehmoment oder gesteigertem Verschleiß. Solche Probleme beeinträchtigen das Qualitätsempfinden eines Systems.

Ein Beispiel für Fluchtungsfehler ist die Montage einer Pkw-Sitzstruktur. Die Herausforderung der Hersteller besteht darin, einen Sitz herzustellen, der verwindungssteif und gleichzeitig flexibel verstellbar ist. Aufgrund einer Vielzahl an Einzelbauteilen einer Sitzstruktur summieren sich auch deren Toleranzen. Um Spiel und Klappergeräusche zu vermeiden, werden Sitze häufig vorgespannt. Dies führt zu einer mehr oder weniger großen Schiefstellung aller Lagerstellen. Abbildung 5 zeigt einen Versuchsaufbau, bei dem die Schiefstellung der Querverbindung zwischen den Sitzseitenteilen eine verspannte Sitzstruktur simuliert. Diese Abweichung von der Rechtwinkligkeit kann großen Einfluss auf die Verstellkräfte und den Verschleiß haben.

Abbildung 5: das Bild zeigt einen Versuchsaufbau, bei dem die beiden Gehäuse, zwischen denen sich eine Welle dreht, versetzt ausgerichtet sind. Dreht sich die Welle, ergibt sich durch die Lagerstellen ein Drehmoment. Diese Abweichung von der Rechtwinkligkeit kann zu höheren Verstellkräften führen. Dies konnte mit Tests im Hause Saint-Gobain nachgestellt werden.

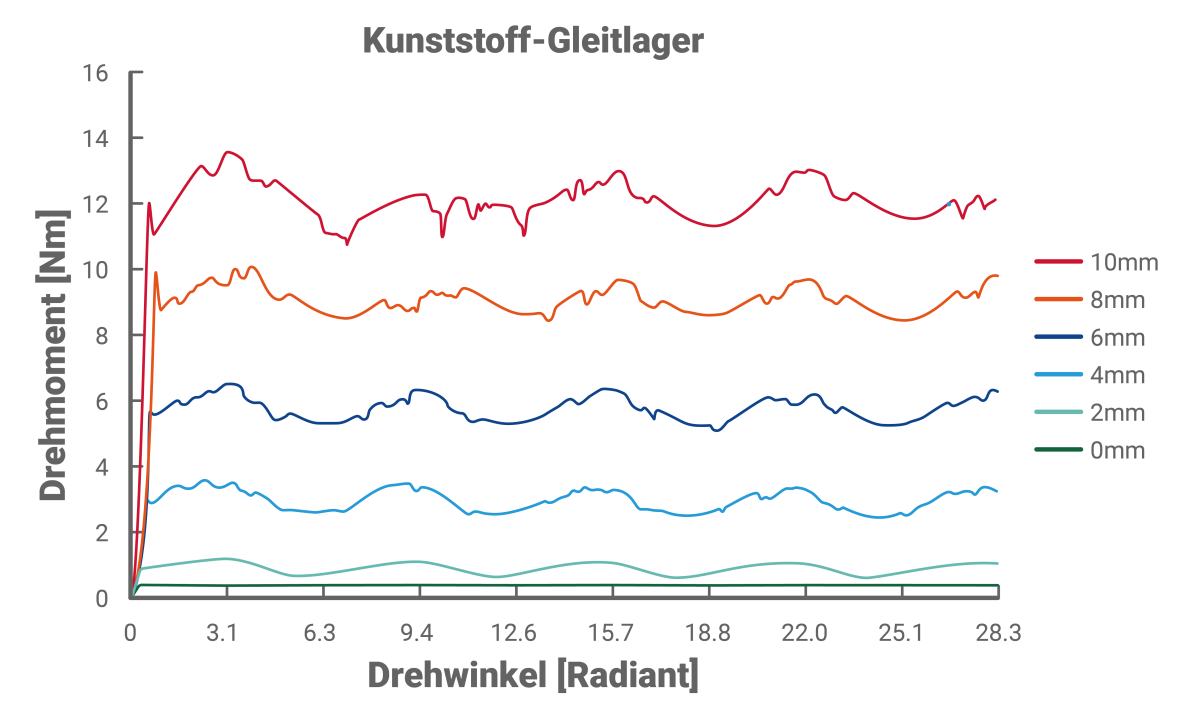

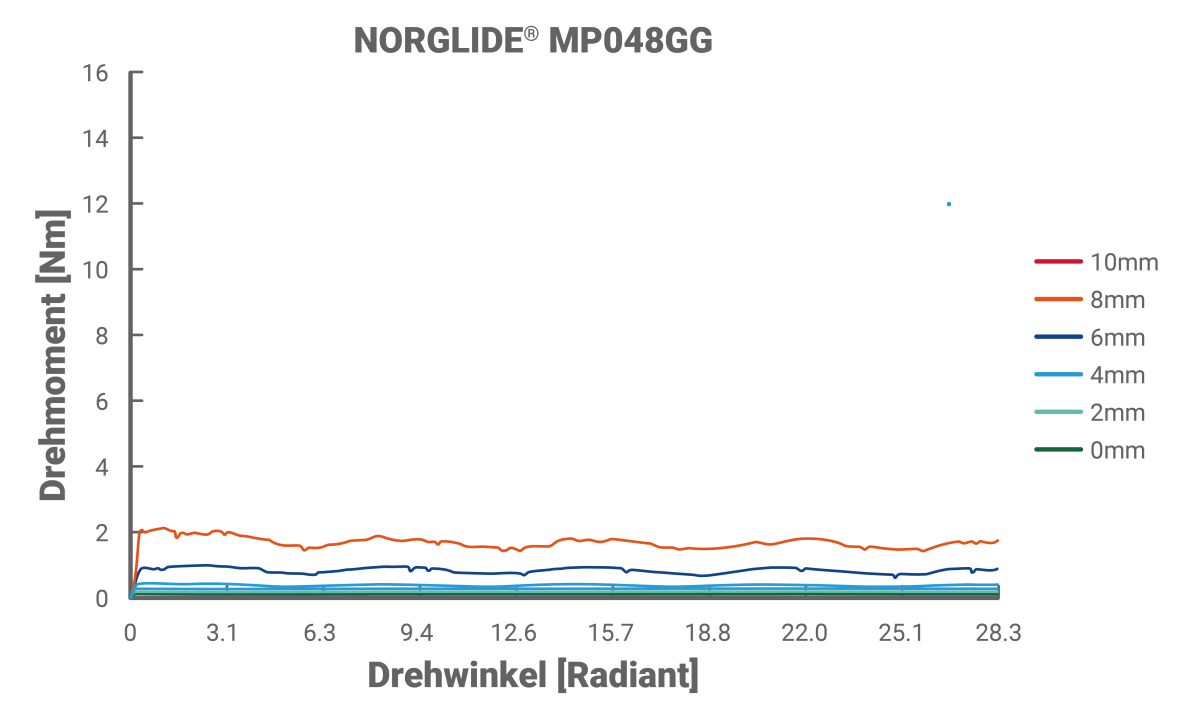

Wie in Abbildung 5 gezeigt, wurde das zum Drehen der Welle erforderliche Drehmoment bei unterschiedlich großer Fehlstellung gemessen. Die Versuche wurden mit verschiedenen Gleitlager-Materialien durchgeführt; die Ergebnisse finden sich in Abbildung 6. Das POM-Kunststoff-Gleitlager führt selbst bei geringem Versatz zu einem erheblichen Anstieg des Drehmoments. NORGLIDE® Gleitlager hingegen gleichen Fluchtungsfehler wesentlich besser aus, wobei besonders NORGLIDE® MP die besten Ergebnisse liefert.

Während Kunststoff-Gleitlagerbuchsen eine harte, wenig nachgebende Oberfläche aufweisen, ist die PTFE-Laufschicht unserer einzigartigen NORGLIDE® Gleitlager – wie oben gezeigt – deutlich anpassungsfähiger. Das sorgt für gleichbleibend niedrige Reibung und minimiert die durch Fluchtungsfehler ausgelösten Probleme.

Abbildung 6: Die Diagramme zeigen das resultierende Drehmoment für unterschiedlich große Fluchtungsfehler zwischen zwei Lagerstellen. Bei POM-Kunststoff-Gleitlagern führt selbst eine geringe Fehlstellung zu einem erheblichen Anstieg des Drehmoments. NORGLIDE® Gleitlager hingegen gleichen Fluchtungsfehler wesentlich besser aus, wobei NORGLIDE® MP die besten Ergebnisse liefert.

Weitere Informationen finden Sie in der NORGLIDE® Bearings Broschüre.

Erfahren Sie mehr über NORGLIDE® PTFE Gleitlager Compound.

Gleitlager-Platte

Gleitlager-Platte Halbschale

Halbschale Konisches Gleitlager

Konisches Gleitlager Gelenklager

Gelenklager